Technologia nakładania podłogi masowej

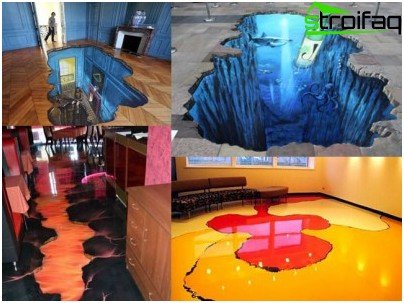

Wśród wielu sposobów aranżacji powierzchni podłogi zajmuje specjalne miejsce Podłogi samopoziomujące. Popularność wynika z wielu korzystnych właściwości – powłoka jest trwała, odporna na ścieranie, gładka, odporna na zmiany temperatury i wilgotności. Jeśli zdecydujesz się radykalnie zmienić projekt pokoju, wówczas najcenniejszym znaleziskiem będą niewątpliwie podłogi masowe – technologia aplikacji pozwala zrealizować dowolne pomysły projektowe do dekoracji podłogi – od symulacji drewnianej, marmurowej, kamiennej powłoki po rekonstrukcję wszelkich kolorowych, a nawet obszernych obrazów.

Zadowolony

- Standard wyjściowy: przygotowanie

- Technologia podłóg

- Dlaczego konieczne jest gruntowanie

- Wypełnienie warstwy podstawowej

- Wiele wariantów wystroju

- Wypełnij warstwę wykończeniową.

- Pomocne wskazówki i porady

Jedną z najważniejszych cech powłok polimerowych jest ich grubość. Odporność na ścieranie zależy od charakteru substancji błonotwórczej i grubości podłogi. Możliwe jest warunkowe sklasyfikowanie powłok polimerowych według ich żywotności w następujący sposób: minimalny okres użytkowania dla powłok cienkowarstwowych, średni dla masowych podłóg, maksymalny okres użytkowania dla mocno wypełnionych podłóg.

Najważniejszym i żmudnym etapem montażu podłóg masowych jest przygotowanie fundamentu, który należy dokładnie wypoziomować. Jeśli powierzchnia będzie miała co najmniej niewielkie nachylenie, wówczas cała masa objętościowa po prostu spłynie do dolnego rogu.

Jedną z wielkich zalet masowych podłóg jest możliwość stworzenia powierzchni z efektem 3D.

Standard wyjściowy: przygotowanie

W celu dodatkowej izolacji termicznej podłogi zaleca się wylać równą warstwę ekspandowanej gliny na płyty podłogowe. Jastrych cementowo-piaskowy (można go wykonać samodzielnie z wody, piasku i cementu lub użyć jednej z zakupionych mieszanek do jastrychu) należy wylać na rozłożoną glinę, ostrożnie wyrównując powierzchnię jastrychu. Po całkowitym wyschnięciu jastrychu można wylać podłogę.

Konsystencja mieszanki do masowych podłóg przypomina płynną śmietanę. Mieszanka do podłóg luzem składa się z żywic i polimerów z różnymi dodatkami i wypełniaczami. Trwałość podłogi masowej, a także jakość samej powłoki (brak wad na powierzchni) zależy od prawidłowego przygotowania powierzchni. Najbardziej praktyczną podstawą dla podłogi masowej jest wylewka betonowa. Niektórzy eksperci twierdzą, że podstawa może być drewniana. Niemniej jednak zalecamy powstrzymanie się od stosowania samopoziomujących podłóg na podłożach drewnianych, ze względu na wrażliwość drewna na zmiany temperatury i wilgotności.

Główne wymagania dotyczące powierzchni betonowej to brak nadmiaru wilgoci podczas nakładania podkładu (wilgotność resztkowa nie wyższa niż 4%). Po wylaniu jastrychu powinien upłynąć czas potrzebny na usunięcie resztkowej wilgoci z betonu, jeśli czas się kończy i nie ma czasu na wyschnięcie jastrychu, można zastosować dwuskładnikowy podkład epoksydowy na bazie wody.

W przypadku nierówności należy najpierw przeszlifować jastrych. Jastrychy szlifierskie otwierają również pory w betonie, co przyczynia się do lepszej przyczepności podkładu..

Jeśli podłoga jest obłożona płytkami ceramicznymi, możesz użyć jej jako podstawy dla podłogi masowej. Aby to zrobić, musisz umyć i odtłuścić płytkę, a następnie potraktować ją glebą (dla lepszej przyczepności z kolejną warstwą). Jeśli istnieją opóźnione płytki, są one usuwane, a powstałe puste punkty mocowania są wypełnione zaprawą cementową..

Technologia podłóg

Aby prace przyniosły oczekiwany wynik, należy ściśle przestrzegać sekwencji technologicznej i postępować zgodnie z zaleceniami producenta mieszaniny lub roztworu.

Dlaczego konieczne jest gruntowanie

Gruntowanie powierzchni zapewni maksymalną przyczepność między szorstką powierzchnią a zaprawą.

Podkład zapobiega przedostawaniu się powietrza do podłogi masowej, zapobiegając w ten sposób tworzeniu się pęcherzyków. Grunt nakłada się na czystą przygotowaną powierzchnię za pomocą wałka. Aby poprawić przyczepność do samopoziomującej podłogi, jeszcze nie wysuszona gleba jest posypana drobnym, czystym piaskiem. Podkład stosuje się do betonu, zaleca się, aby nie oszczędzać na podkładzie, a jeśli gleba zostanie szybko wchłonięta, zastosuj ją ponownie.

Wypełnienie warstwy podstawowej

W celu racjonalnego wykorzystania materiałów, a także w celu zapewnienia, że powierzchnia wylewanej podłogi jest gładka, bez wzdęć i skrzepów, konieczne jest ostrożne wypoziomowanie powierzchni podstawy podłogi. Masowa podłoga składa się z dwóch warstw: podstawy i wykończenia.

Aplikacja lakieru bazowego

Warstwę podstawową (o grubości 2-3 mm) nakłada się po 6-12 godzinach po gruntowaniu, jeśli ma zostać nałożona podłoga poliuretanowa, i po 12-17 godzinach, jeżeli ma zostać nałożona podłoga epoksydowa. Warstwa podstawowa to ciągła powłoka nakładana przez zalewanie. Kompozycję polimerową wylewa się na podłogę, równomiernie rozprowadzając na powierzchni. Jeśli pokryty zostanie duży obszar, masę polimerową wylewa się na przemian paski. Masa spontanicznie rozprzestrzenia się i wyrównuje. Do nakładania podłogi masowej stosuje się specjalne narzędzie z regulowaną szczeliną (ściągaczka), które pozwala na nałożenie warstwy polimeru o pożądanej grubości.

Walcowanie

Aby usunąć pęcherzyki powietrza z materiału, zaleca się zwinąć specjalny wałek z długimi kolcami na powierzchni przed wyschnięciem mieszanki podstawowej. Walcowanie powinno odbywać się w różnych kierunkach, bez wyjmowania narzędzia z materiału, przez 10-15 minut, proces powinien być zakończony, aż wzrośnie lepkość kompozycji. Jeśli do produkcji podłóg użyto dwuskładnikowej kompozycji, zagniataj tylko taką ilość mieszanki, która może być użyta przed stwardnieniem. Podczas walcowania powierzchni za pomocą wałka napowietrzającego na buty nakłada się „wózki do malowania”, mają one specjalne metalowe kolce, które nie naruszają powłoki masowej. Przed długą przerwą w pracy konieczne jest umycie całego narzędzia w rozpuszczalniku.

Wiele wariantów wystroju

Możesz ozdobić świeżo wylaną podłogę polimerowymi „wiórkami” o kontrastowym kolorze lub dodać inny wypełniacz, aby nadać podłodze dodatkowy efekt. Brokat, kolorowe plamy, wielobarwne plamy, szczególne zastosowania z liści, kawałków drewna, monet, muszli pomogą stworzyć niepowtarzalny projekt podłogi. Ta technika pozwoli również wizualnie ukryć małe wady powierzchni. Następnym krokiem jest nałożenie cienkiej warstwy lakieru poliuretanowego. Lakier może być kolorowy, bezbarwny, matowy lub błyszczący..

Bulk 3d podłogi wyglądają szczególnie interesująco – ich technologia produkcji charakteryzuje się zastosowaniem wysokiej jakości wydruków i przezroczystych materiałów sypkich. Jeśli interesuje Cię możliwość realizacji najodważniejszych pomysłów na dekorację, zastanów się, jak powstają podłogi 3D – technologia wideo jest przedstawiona poniżej.

Wypełnij warstwę wykończeniową.

24 godziny po nałożeniu bazy, ale nie później niż 48 godzin, możesz nałożyć warstwę wykończeniową (grubość 1-2 mm). Aby poprawić właściwości chemiczne powłoki i zachować charakterystyczny połysk, zaleca się uzupełnienie wypełnienia podłóg cienką warstwą lakieru poliuretanowego. Powstała bezszwowa powłoka jest monolityczna, praktycznie nie powoduje skurczu temperaturowego, ale szwy temperaturowe w drzwiach i wzdłuż ścian muszą zostać przecięte, a następnie wypełnij je specjalnym uszczelniaczem.

Przed nałożeniem warstwy wierzchniej należy odpowiednio przygotować bazę: oczyścić powierzchnię do malowania lub lakierowania. Możliwe jest zastosowanie podłogi w jednej warstwie lub w kilku warstwach. Jeśli podłoga jest reprezentowana przez kilka warstw, to przed nałożeniem kolejnej warstwy każda poprzednia warstwa jest szlifowana.

Pomocne wskazówki i porady

Ważne jest, aby postępować zgodnie z instrukcjami dotyczącymi stosowania mieszanki do podłogi masowej, wskaźnik temperatury jest szczególnie ważny. Jeśli kompozycja zostanie nałożona w temperaturze znacznie niższej niż wskazana w instrukcjach, mieszanina stwardnieje przez długi czas, słabo się rozprowadzi, będzie potrzebna znacznie więcej mieszaniny, a wygląd powłoki może nie spełniać oczekiwań. Podwyższona temperatura przyspiesza twardnienie mieszaniny, ale negatywnie wpływa na jakość kompozycji (cierpią na wygląd i trwałość powłoki). Podczas wylewania podłóg w pomieszczeniu należy utrzymywać stałą temperaturę, aż mieszanina całkowicie zestali się. Wzrost temperatury podczas krzepnięcia prowadzi do powstawania pęcherzyków. Gruntowanie powierzchni powinno odbywać się również w stałej temperaturze i temperaturze powietrza, aby uniknąć pojawienia się wad. Gwałtowny spadek temperatury powietrza doprowadzi do powstania kondensatu na powierzchni. W takich warunkach praca jest niedopuszczalna. Nieutwardzoną powłokę należy chronić przez 24 godziny przed wilgocią dostającą się na powierzchnię. W przypadku wilgoci proces utwardzania zostanie przerwany, powłoka zmieni kolor na biały, na powierzchni pojawią się pęcherzyki i pory. Ważne jest utrzymanie powierzchni w czystości i zapewnienie odpowiedniej wentylacji..

Luzem podłogi dla ucieleśnienia odważnych decyzji projektowych

Na podstawie przedstawionych zdjęć można podsumować jedynie ogólne wrażenie tej metody podłóg, ale pomimo pewnych trudności w wykonaniu wynik przekracza wszelkie oczekiwania.