Betonowanie podłogi w garażu jest jednym z głównych etapów tworzenia niezawodnego „kampera”, któremu możesz bezpiecznie zaufać swojemu wiernemu przyjacielowi i stałemu żelaznemu towarzyszowi. Niektórzy kierowcy są tego przekonani podłogi garażowe wystarczy poświęcić minimum czasu, koncentrując się na budowie ścian. Jest to zasadniczo błędna opinia, ponieważ podłogi muszą spełniać szereg wymagań. Tylko w tym przypadku wskazane jest stworzenie odpowiednich warunków do przechowywania samochodu. Tak więc podłoga w garażu musi być trwała, odporna na ścieranie i uderzenia, higieniczna, ekonomiczna i mieć minimalną przewodność dźwięku. Ale aby betonowy jastrych spełniał wszystkie określone wymagania, musisz mieć pojęcie o funkcjach jego urządzenia.

Zadowolony

- Plusy i minusy betonu

- Co musisz najpierw wiedzieć?

- Jak zrobić betonową podłogę w garażu: kroki

- Zasypka żwiru i piasku

- Hydroizolacja jest ważnym punktem

- Zbrojenie i wylewanie zaprawy betonowej

- Jak wykonać izolację termiczną

- Odpowiedzialny jastrych końcowy

Plusy i minusy betonu

Beton jest jednym z najpopularniejszych materiałów budowlanych, a po pojawieniu się zbrojenia metalowego w XX wieku staje się całkowicie bezwarunkowym faworytem stosowanym wszędzie w budownictwie. Materiał ten ma wiele zalet: trwałość, odporność na korozję, promieniowanie ultrafioletowe, atak chemiczny, wilgoć. Głównym kryterium przywództwa jest wytrzymałość na ściskanie.

Betonowa podłoga w garażu – najczęstsza, najbardziej niezawodna opcja

Niestety, beton, oprócz wielu zalet, ma również wady. Niska wytrzymałość na zginanie, długi okres utwardzania, konieczność przestrzegania warunków wilgotnościowych to czynniki, które wymagają zgodności z pewnymi zasadami podczas procesu budowy.

Tak więc beton musi być chroniony i wzmacniany przez zbrojenie za pomocą prętów lub nici polimerowych. Należy również wziąć pod uwagę, że zaprawa betonowa zyskuje 80% wytrzymałości w ciągu 7 dni i całkowicie twardnieje w ciągu miesiąca. Między innymi w pierwszych dniach po nalaniu ważne jest przeprowadzenie procesu nawodnienia.

Co musisz najpierw wiedzieć?

Istnieją trzy powody, które zmieniają betonową podłogę w garażu w marzenie z rur, gdy niemożliwe jest jej ustawienie:

- prawdopodobieństwo zalania garażu;

- wysoki poziom wody;

- mocne nachylenie placu budowy.

W takim przypadku jedyną opcją jest zamknięcie garażu piwnicą na piwnicy.

W sprzyjających warunkach obszar w środku „pudełka” jest wolny od luźnej gleby, tworząc złoże żwiru i piasku.

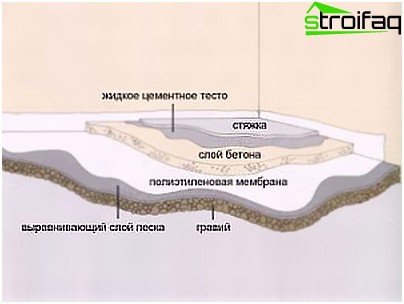

Sztywność konstrukcji betonowej zapewnia struktura wielowarstwowa składająca się z:

- żwir

- piasek;

- warstwa żelbetowa („szorstka podłoga”);

- hydroizolacja + izolacja + folie (jeśli podłoga nie jest izolowana, wówczas cementowe „mleko” działa jak warstwa;

- wzmocnione jastrychy.

Betonowe elementy podłogowe

Jak zrobić betonową podłogę w garażu: kroki

Po uzyskaniu podstaw teoretycznych możesz zacząć ćwiczyć, a mianowicie: posadzka betonowa.

Zasypka żwiru i piasku

Przede wszystkim dno wykopu należy wyrównać, ubić, nasmarować powierzchnią do impregnacji płynną gliną. Na „pudełku” garażu zaznacz przyszłą podłogę i wyciągnij sznur informacyjny. Następnie wylewa się żwir (do 0,8 mm), dla którego drewniane słupy są wbijane w ziemię w odstępach co 1 metr, wskazując wysokość zasypki.

To jest ważne!

Posadzka betonowa wymaga starannego ubicia wszystkich warstw „ciasta”. Żwir jest prasowany, ostre i duże kamienie są usuwane.

Następnie wlewa się piasek (warstwa o grubości 10 mm). Zgodnie z normami SNiP warstwa filtrująca powinna być możliwie równa. Dopuszczalne przesunięcie w poziomie – 20 mm (w jedną lub drugą stronę).

Hydroizolacja jest ważnym punktem

Przed położeniem „szorstkiej podłogi” należy pomyśleć o impregnacji wodoodpornej. Folia z tworzywa sztucznego (300 mikronów), którą należy położyć na podstawie przyszłej betonowej podłogi, doskonale poradzi sobie z rolą hydroizolacji. Paski nachodzą na siebie (co najmniej 15 cm) i sklejają taśmą PVC. Film jest starannie wygładzany i składany w rogach. Upewnij się, że na krawędziach idzie na ściany powyżej poziomu podłogi. Zamiast folii można kupić specjalne membrany.

Zbrojenie i wylewanie zaprawy betonowej

Do zbrojenia najczęściej stosowaną siatką metalową jest 100 x 100 mm (średnica pręta 5 mm). Betonowanie odbywa się za pomocą pasków, po zamontowaniu szyn, których wysokość powinna pokrywać się z poziomem „szorstkiej podłogi”. W utworzonych odstępach wylewa się beton marki M-300, warstwa powinna być nieco wyższa niż szyny. Mieszanina musi być ubita.

Metalowa siatka do zbrojenia ochroni beton przed zniszczeniem, które charakteryzuje się niską wytrzymałością na zginanie

To jest ważne!

W żadnym wypadku nie mocuj pokrywy do „skrzynki” garażu, w przeciwnym razie kurczy się, a konstrukcja ulegnie uszkodzeniu. Szczeliny powinny znajdować się wzdłuż rur i ścian, w szczelinie należy zainstalować paski elastycznego izolatora ciepła.

Po wylaniu „szorstka podłoga” powinna odpoczywać przez co najmniej 4 tygodnie. W tym okresie jest codziennie nawilżany.

Jak wykonać izolację termiczną

Przed wylewką podłoga musi być zaizolowana. Najlepsza opcja – za pomocą styropianu PSB-S-35 (grubość 10 mm), przeznaczonego do podłóg. Izolator cieplny jest układany na warstwie hydroizolacyjnej. Arkusz styropianu nieco komplikuje proces.

Jeśli chcesz szybko zaizolować podłogę, możesz użyć rolki izocom, co pozwoli zaoszczędzić czas i wysiłek. Izolacja pokryta jest folią.

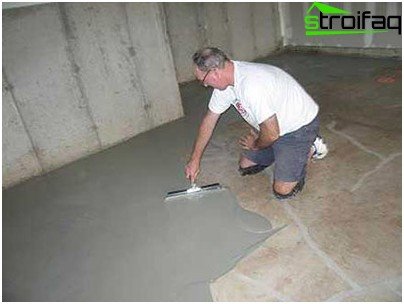

Odpowiedzialny jastrych końcowy

Nasza podłoga jest już prawie gotowa. Dotarcie do ostatniego etapu. Spryskaj metalową siatkę na powierzchni podłogi. Jasno ustalamy sygnały nawigacyjne pod względem poziomu. Wylewany beton jest wyrównany za pomocą szyny, która nie tylko usuwa nadmiar, ale także wbija rozwiązanie. Do wygładzania potrzebujesz stalowego żelazka.

Gładka powierzchnia – jedno z głównych kryteriów jakości posadzek betonowych

W przypadku braku izolacji rolę elementu mocującego między „szorstką” a ostatnią podłogą będzie pełnić cementowe „mleko” (plastyfikator, woda, cement). Jest pokryty każdym sektorem betonowej podłogi..

To jest ważne!

Grubość podłogi w garażu wynosi 130-150 mm. Należy pamiętać o niewielkim nachyleniu ostatniego stołu w kierunku wylotu wody..

Cechy konkretnej pracy

- Dozwolone jest układanie betonowej podłogi zarówno na ziemi, po uprzednim przygotowaniu nasypu żwirowo-piaskowego, jak i na nośnych płytach żelbetowych. Równość i wydajność będą zależeć od jakości położenia fundamentu;

- podczas wylewania podłogi na betonową podstawę różnice w wysokości powyżej 10% grubości płyty nie są dozwolone;

- elementy konstrukcyjne, które pochłaniają różne obciążenia, aby zapobiec pękaniu, muszą być oddzielone szwami osadowymi. Aby to zrobić, w obszarach sąsiadujących z powierzchnią płyty do kolumn lub ścian układana jest warstwa arkuszowych materiałów hydroizolacyjnych;

- metoda zbrojenia jest wybierana na podstawie cech projektowych, jeśli planowane jest oddziaływanie na duże obciążenia, lepiej jest zastosować wzmocnioną klatkę wzmacniającą razem z siatką. Pojawiła się również ulepszona metoda zbrojenia – za pomocą włókien polimerowych, gdy zbrojenie specjalnymi włóknami występuje na całym obwodzie.

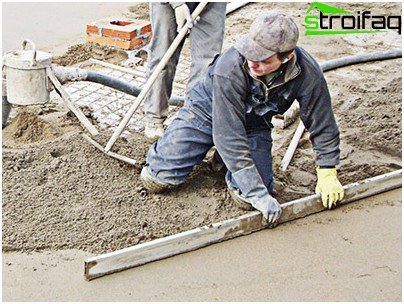

Mieszankę betonową wyrównuje się za pomocą reguły

Specyfika wlewania mieszaniny

Procedura wylewania betonu jest najważniejszym krokiem podczas instalowania podłogi w garażu.

Duże znaczenie ma jakość rozwiązania – jego wytrzymałość, mobilność, stosunek wody do cementu, pobór powietrza, obecność obcych zanieczyszczeń.

Zagęszczanie i poziomowanie betonu odbywa się różnymi metodami:

1. Vibrorails.

2. Wibratory głębokości i powierzchni.

3. Zasady ciekłego światła ostrzegawczego.

Jako lampy ostrzegawcze (i jednocześnie szalunki) stosowane są szyny wibracyjne, do których można zastosować prowadnice.

Układanie betonu ma cechy, które musisz znać:

- eksperci zalecają połączenie linii deskowania z dylatacjami, w większości przypadków jest to punkt dokowania świeżo ułożonej zaprawy;

- stosować konstrukcję ogólną, tak zwany „ciężki” beton, o gęstości 1800/2500 kg / m3, ruchliwość P-2, co równa się skurczowi stożka około 10 cm;

- czasami możliwe jest użycie betonu z innymi wskaźnikami, wszystko zależy od metody instalacji, celu podłogi, intensywności zagęszczania;

- jeśli roztwór zostanie zakupiony, wówczas betoniarka może odprowadzić mieszaninę bezpośrednio do podstawy;

- szyna wibracyjna musi być przesuwana wzdłuż prowadnicy; pod wpływem wibracji mieszanina zwisa i wyrównuje się w tym samym czasie. W przypadku zapadania się betonu poniżej poziomu zespołu wibrującego, mieszaninę należy dodać za pomocą łopaty;

- za pomocą wibroraila należy uważać, aby nie rozwarstwić rozwiązania. Użyj superplastyfikatora, aby zapobiec rozwarstwieniu..

Konieczne jest bardzo dokładne poziomowanie betonu betonowego

Ostatni krok: zaprawa

Po zakończeniu pracy pozostaje do zalania. Procedura jest przeprowadzana po 8 godzinach za pomocą kompaktowych jednostek z jednym wirnikiem i łopatami o długości 60 cm. Jeśli powierzchnia garażu jest bardzo duża, będziesz potrzebować maszyny do chłodzenia betonu, którą w kręgach zawodowych określa się mianem „helikoptera”.

Fugowanie betonowej podłogi zamienia ją w gładko szlifowaną, równą, monolityczną powierzchnię

Nie zapominaj, że wejście do garażu jest również wskazane dla betonu. Oczywiście drewniane podłogi też będą trwać przez pewien czas, ale często trzeba będzie je zmieniać i naprawiać.

To wszystko. Teraz jakość betonowej podłogi w garażu nie ma wątpliwości, co oznacza, że możesz bezpiecznie powierzyć tak niezawodny „samochód kempingowy” najdroższemu – twojemu ulubionemu samochodowi.